该项目应用于广西华润红水河掺合料立磨工段,通过对现场生产工艺的了解,结合马尔文在线粒度分析仪实时检测的粒度数据和操作员的操作经验,实现了立磨的自动控制系统的调试。主要控制目标:保证水泥质量、减少立磨振动、减少操作员劳动强度,保证立磨工作的稳定性和连续性。

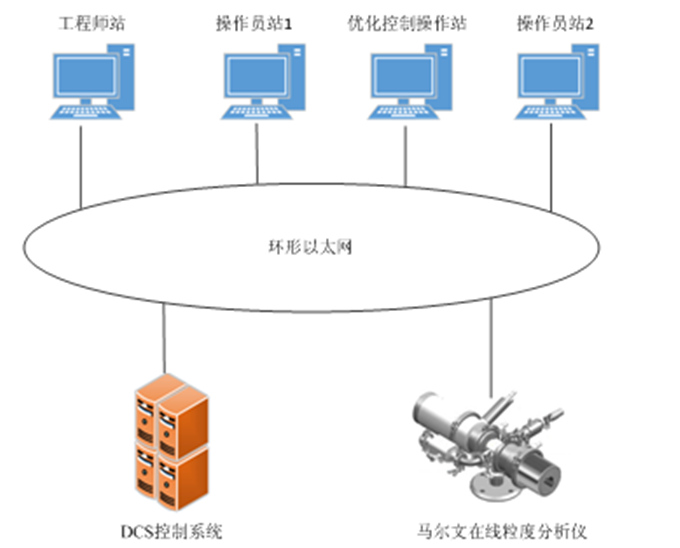

立磨粉磨专家优化控制实施方案网络结构如下图所示:

中控室网络由优化控制操作站、操作员站、工程师站、网络设备及粒度分析仪组成。其中工程师站负责DCS程序的修改和加载;操作员站的功能则主要是操作员通过它对DCS实施控制;优化控制操作站搭载了立磨专家优化控制软件,并通过OPC接口与DCS系统进行数据交换;粒度分析仪获取实时的粒度结果。

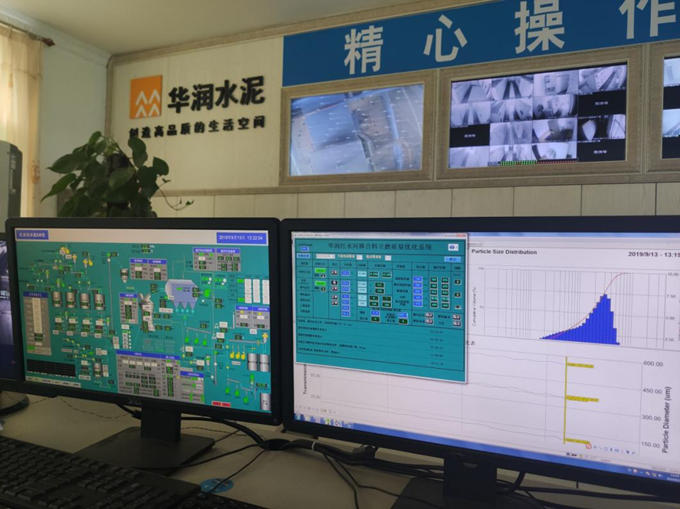

中控室DCS界面与自控软件界面见下图。

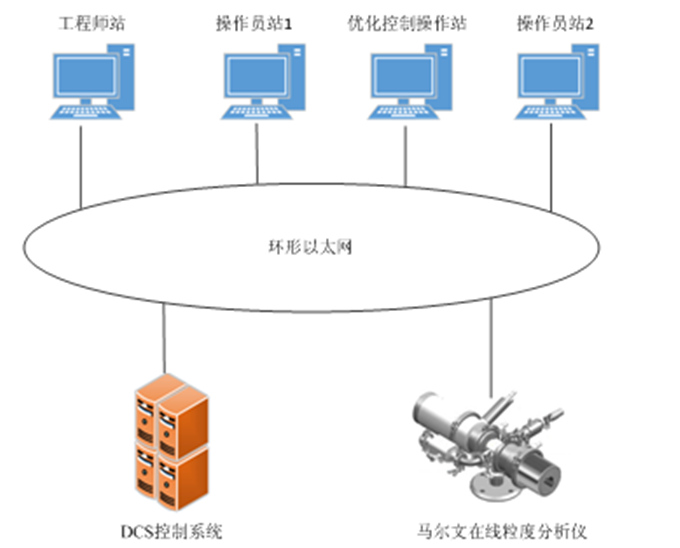

中控室网络由优化控制操作站、操作员站、工程师站、网络设备及粒度分析仪组成。其中工程师站负责DCS程序的修改和加载;操作员站的功能则主要是操作员通过它对DCS实施控制;优化控制操作站搭载了立磨专家优化控制软件,并通过OPC接口与DCS系统进行数据交换;粒度分析仪获取实时的粒度结果。

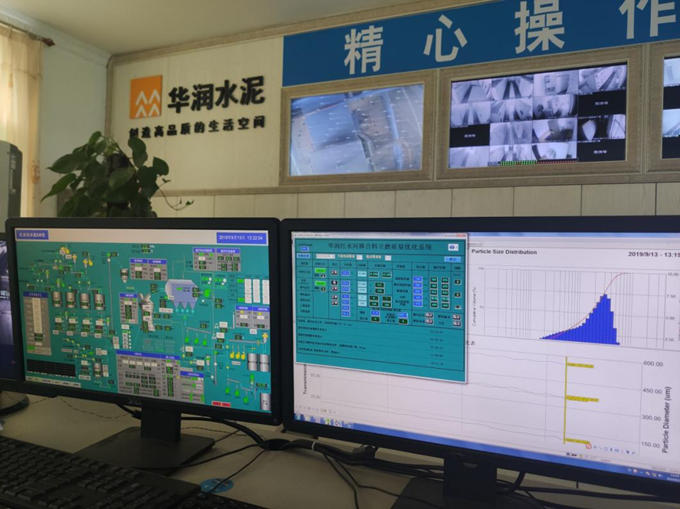

中控室DCS界面与自控软件界面见下图。

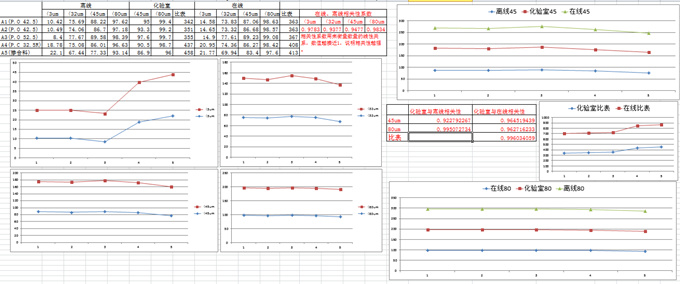

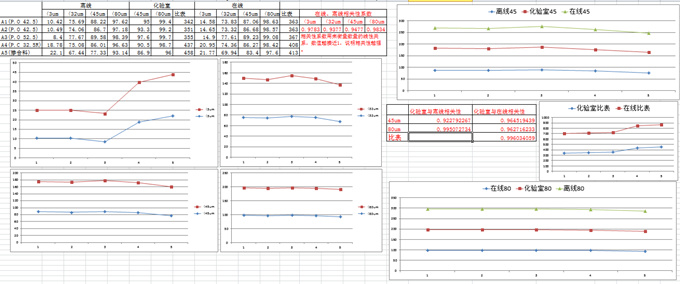

化验室将五个样本进行分析,上图为化验室、在线分析仪、离线分析(研发中心)对比结果,各粒度值相关性均在95%以上。

自动控制软件监控界面

立磨粉磨智能控制系统主要由仓位自动控制系统、粒度自动控制系统、磨机自动控制系统三部分组成。

正常生产时操作员只需按下自控软件的手动自动切换按钮,当按钮名字为“自动”或者颜色为绿色时即为自动状态(DCS界面有与之对应的手动自动按钮,与自控软件同步,任点其一即可)。

自动控制软件监控界面

DCS监控界面同步

投入自动情况下,自动时间段(连续38小时):2019年9月18日12:00--2019年9月20日8:00,质量和电耗数据:

1. 手动控制平均电耗28.40 kwh/t ;自动控制平均电耗27.26kwh/t,

2. 自动控制比表面积(>420m2/kg),标准差424.08,自动控制45um筛余平均值3.875,标准差1.57。

在自动控制过程中,除设备故障、物料问题外,操作员不干预控制,自动控制软件投入后在质量方面,现场生产参数方面,控制软件都能根据控制目标作出正确的动作,且基本能跟随控制目标上下波动,能够维持磨机稳定运行,在自动情况下,仓位控制的标准差较小,能够将仓位控制在一定范围内。

考虑到目前本厂立磨的生产参数还不稳定,为解决这一问题,在软件设计方面,将更多的关键控制参数开放到控制界面,为自控软件长期使用提供了一个操作更简单,权限更开放,调整更灵活的控制方案,以应对工况波动及设备参数变化的情况,使立磨生产能够长时间自动稳定的运行。

投入自动情况下,自动时间段(连续38小时):2019年9月18日12:00--2019年9月20日8:00,质量和电耗数据:

1. 手动控制平均电耗28.40 kwh/t ;自动控制平均电耗27.26kwh/t,

2. 自动控制比表面积(>420m2/kg),标准差424.08,自动控制45um筛余平均值3.875,标准差1.57。

在自动控制过程中,除设备故障、物料问题外,操作员不干预控制,自动控制软件投入后在质量方面,现场生产参数方面,控制软件都能根据控制目标作出正确的动作,且基本能跟随控制目标上下波动,能够维持磨机稳定运行,在自动情况下,仓位控制的标准差较小,能够将仓位控制在一定范围内。

考虑到目前本厂立磨的生产参数还不稳定,为解决这一问题,在软件设计方面,将更多的关键控制参数开放到控制界面,为自控软件长期使用提供了一个操作更简单,权限更开放,调整更灵活的控制方案,以应对工况波动及设备参数变化的情况,使立磨生产能够长时间自动稳定的运行。